Pasi Hakasaari

Pekka Haapala

FDM-tulostuksella on helppo tuottaa kustannustehokkaita ja yksilöllisiä dronen osia. Vaikka FDM-tulostus saattaa vaikuttaa ylivoimaiselta teknologialta, on siinä silti omat rajoituksensa. Fiksuilla materiaalivalinnoilla ja suunnittelijan ammattitaidolla on silti mahdollista päästä hyvinkin tyydyttävään lopputulokseen.

Kipinä 1980-luvulta

Yli 40 vuoden ikään ehtinyt Fused Deposition Modeling (FDM), eli materiaalia pursottava valmistusmenetelmä, kehitettiin ja patentointiin Amerikassa jo 1980-luvulla. Kaupallisen menetelmän rinnalle syntyi hieman myöhemmin täysin vastaava ”avoimen lähdekoodin” FFF-menetelmä (Fused Filament Fabrication). FFF-termin lanseerasi RepRap-yhteisöprojekti, joka käynnisti vuonna 2009 rauenneen patentin jälkeen halpojen materiaalia pursottavien 3d-tulostimien vallankumouksen varsinkin harrastajien keskuudessa (Wikipedia 2024a). Nykyään FDM-nimitystä käytetään puhekielessä kaikista kyseisen teknologian 3D-tulostimista, vaikka FDM on edelleen alkuperäisen yrityksen tavaramerkki (Stratasys 2024). Eri nimitykset samalle tekniikalle eivät ole onneksi johtaneet isompiin oikeustaisteluihin, vaan nykyään kaupalliset tulostusvalmistajat käyttävät esimerkiksi paljon avoimeen lähdekoodiin perustuvia ohjelmistoja ja tulostinkomponentteja.

FDM 3D -tulostusprosessissa termoplastinen, muovipohjainen lanka eli filamentti syötetään kelalta kuumennettuun tulostuspäähän ja pursotetaan pienen 0,1–2,0 mm:n kokoisen suuttimen reiän läpi tulostusalustalle. Haluttu osa muodostuu alustalle nauhamaisesti, kerros kerrokselta. 0,1–0,3 mm paksut kerrokset eli viipaleet määritellään erillisellä ohjelmistolla suunnittelijan 3D-CAD-malliin perustuen. Perustason FDM-tulostimet maksavat nykypäivänä noin 100–5 000 euroa ja tulostusmateriaalit noin 10–300 €/kg. Ensimmäiset FDM-tulostimet maksoivat aikanaan satoja tuhansia dollareita. (Wikipedia 2024.)

Tavoitteita ja haasteita

FDM-tulostuksella on helppo tuottaa omatoimisesti ja varsin nopeasti kustannustehokkaita, yksilöllisiä dronen osia. Samalla on hyvä muistuttaa, että esimerkiksi ilmailuteknologiassa termit helppo ja nopea eivät yleensä ole ykkösprioriteetti. Osien pitää olla kestäviä, keveitä ja yleensä pitkäikäisiä. Pienenkin osan rikkoutuminen voi aiheuttaa isot vahingot. Tämä asettaa tiukkoja vaatimuksia 3D-tulostustekniikalle, koska osia ei enää valmisteta poistamalla materiaalia kiinteästä homogeenisesta materiaaliaihiosta tai vaikka muottien avulla muovista puristamalla. FDM-tulostetussa osassa haasteita tuovat materiaalin kerroksellisuus sekä joissakin tapauksissa käytetyn materiaalin ja tulostusolosuhteiden hallinta. Muita rajoituksia voivat olla tulostettavien kappaleiden suuri koko tai äärimmäisen pienet yksityiskohdat. Tulostusprosessin haastavuuden lisäksi tulisi ottaa huomioon valmiiseen kappaleeseen kohdistuvat äärimmäiset voimat, lämpötilat tai esimerkiksi UV-säteily. Joissakin tapauksissa tulostukseen käytettävä aika voi myös muodostua kohtuuttoman pitkäksi. FDM-tulostimien nopeus on tosin noussut viimeisen kymmenen vuoden aikana yli kymmenkertaiseksi.

Tällä hetkellä FDM-tulostus sopii ehkä parhaiten sellaisille osille, jotka eivät ole esimerkiksi dronen lennon turvallisen suorittamisen kannalta välttämättömiä, kuten esimerkiksi kovalle rasitukselle joutuvat potkurit. Hyviä tulostettavia kohteita ovat erilaiset laitekotelot, kiinnikkeet, adapterit sekä aerodynaamiset muoto-osat. Monesti kyseessä ovat kaupalliseen droneen tulostettavat lisävarusteet ja payload-kiinnikkeet. Hyvä esimerkki oli eräs dronen kyytiin laitettavan kaupallisen anturin suojakotelo, joka keveni yli puolella uudelleensuunnittelun ja 3D-tulostuksen ansiosta.

Suunnittelua ja viipalointia

Tulostaminen vaatii aina 3D-mallin halutusta kappaleesta. Varsinkin kaupallisiin droneihin suunniteltuja lisävarusteiden ja varaosien 3D-malleja on saatavilla usein ilmaiseksi eri nettisivustoilla.

Usein nämä ilmaiset osat eivät kuitenkaan aina ole loppuun asti mietittyjä. Ala kehittyy nopeaa tahtia, ja ilmaisen 3D-mallin mitoitus ei välttämättä enää vastaakaan juuri työpöydällä odottavaa komponenttia. Yleensä lopulta helpoin vaihtoehto on suunnitella halutut osat itse. Kaupallisen dronen kohdalla suunnitteluhaasteita aiheuttavat dronen monimutkaiset geometriat ja muodot. Suunnittelijan voi olla hankala toteuttaa hyvin istuvia osia, jos käytettävissä ei ole jonkinlaista 3D-mallia esimerkiksi dronen rungosta.

Ehkä tärkein seikka tulostettavan osan CAD-suunnittelussa on painon ja lujuuden optimointi. Tähän usein vaikuttaa enemmän suunnittelutyön laatu kuin valittu tulostusmateriaali. Hyvänä ohjenuorana suunnittelussa on se, että karkeasti jokainen lisätty gramma vähentää dronen lentoaikaa yhden sekunnin. Maassa tai vedessä liikkuvat autonomiset ajoneuvot eivät tietenkään ole niin kriittisiä kertyvän lisäpainon suhteen.

3D-tulostus on siitä kiitollinen valmistusmenetelmä, että yksittäisestä kappaleesta voi usein tehdä samalla vaivalla myös tyylikkään näköisen. Aivan kuten muussakin suunnittelutyössä, muoto kuitenkin seuraa funktiota. FDM-tulostuksessa kannattaa pitää siis mielessä kappaleen tulostettavuus, jotta ei suunnitella liian monimutkaista ja vaikeasti tulostuksella toteutettavaa kappaletta. Pienilläkin suunnitteluviilauksilla tuote voi olla jo paljon helpompi tulostaa.

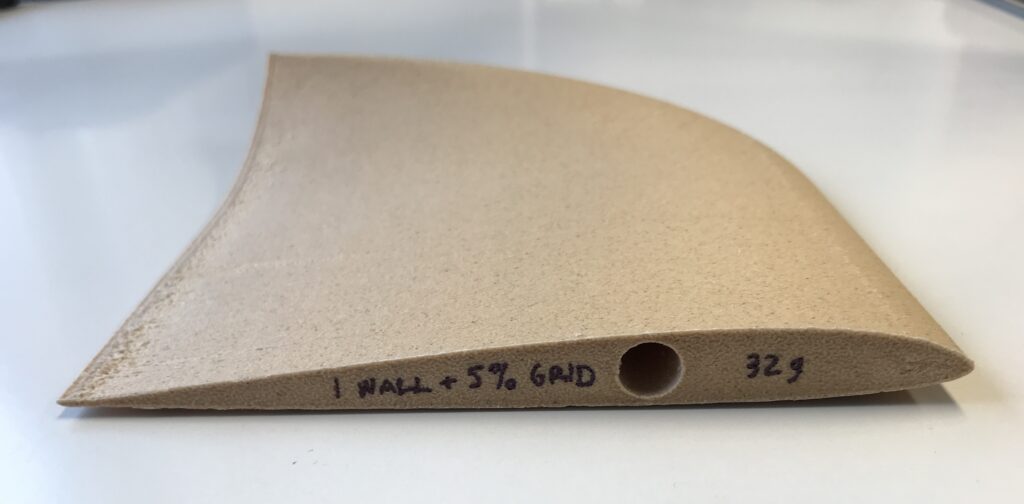

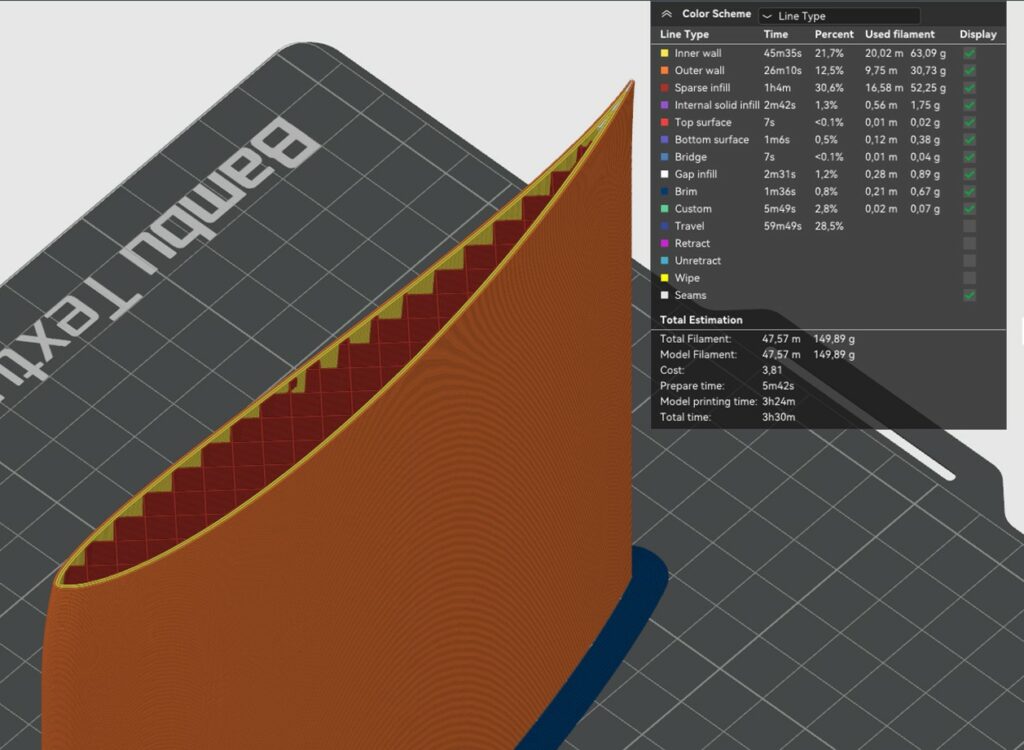

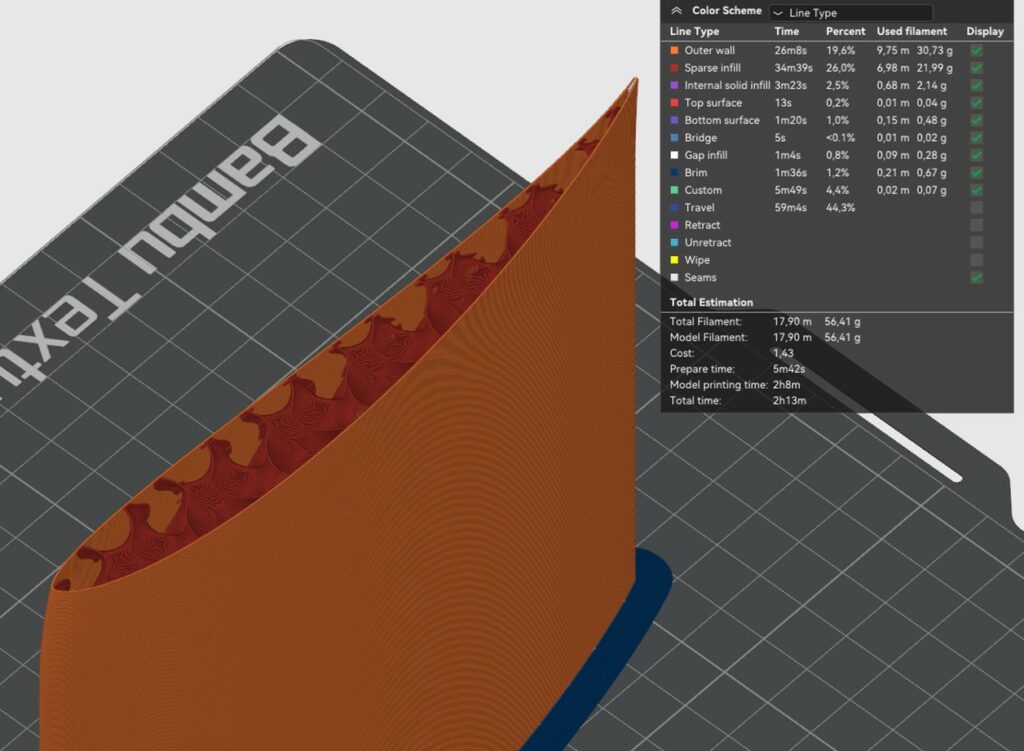

3D-mallit ovat usein ns. solidimalleja, eli kappaleella on kiinteä mitattava tilavuus. 3D-tulostimien hallintaan ja ohjelmointiin käytettävissä viipalointiohjelmissa (slicer) yleensä vasta määritellään, miten kappaleen rakenne ja sisusta halutaan toteuttaa. Tulostetun kappaleen rakenne koostuu seinämistä (wall), tasopinnoista (shell) sekä sisätäytöstä (infill). Kaikki nämä parametrit vaikuttavat kappaleen lujuuteen ja painoon. Tavallisesti 3D-tulostettu kappale määritellään sisältämään 2–6 kpl seinämiä ja tasopintoja sekä sisätäytön täyttöasteeksi valitaan 15–100 prosenttia. Keveitä, dronen aerodynaamisia osia tulostettaessa seinämien määrä on kuitenkin syytä pudottaa 1–2 kappaleeseen ja sisätäyttö alle 10 prosenttiin. Sisätäytölle voidaan määrittää myös erilaisia muotoja, kuten erilaiset viivarasterit, kolmiorakenteet tai vaikka hunajakenno. Keveiden dronen osien kohdalla usein käytetään gyroid-sisätäyttöä, jonka etuja ovat mm. lujuus sekä nopea tulostettavuus isoissa kappaleissa.

Kun seinämien ja täyttöasteen määrä vähennetään lähes minimiin, on tulostimen kaikkien muidenkin säätöparametrien oltava kohdallaan. Esimerkiksi väärä tulostuspään lämpötila voi aiheuttaa sen, että vähäiset rakenteet eivät ”hitsaudu” kunnolla toisiinsa ja tulostetusta osasta tulee liian heikko. Useimmiten joudutaan tulostamaan lukuisia testikappaleita, jotta äärimmäisen keveät extreme-osat saadaan kestäviksi ja toimiviksi.

Materiaaleissa on mistä valita

Nykypäivänä markkinoilla on satoja erilaisia FDM-tulostusmateriaaleja. Yleisimmät tulostuksessa käytettävät FDM-muovimateriaalit ovat PLA ja PETG. Näitä raaka-aineita voidaan vahvistaa esimerkiksi hiilikuidulla, joka lisää tulostetun osan jäykkyyttä ja kestävyyttä sekä stabiloi tiettyjen materiaalien tulostettavuutta. Valmistajat lisäävät raakamuovin joukkoon hiilikuitua vain 10–30 %, jotta filamentin tulostettavuus ei vaikeutuisi liikaa.

Muun muassa PLA-muovista on kehitetty myös kevytversioita. PLA-LW (Light-Weight) on vaahtoutuva filamentti, joka reagoi tulostuspään lämpötilaan. Filamentti vaahtoutuu sitä enemmän, mitä korkeampaa lämpötilaa käytetään. Lisäksi on olemassa ns. passiivisia vaahtofilamentteja, jossa vaahdotus on tehty jo valmiiseen tulostusmateriaalin. Passiivisilla tulostusmateriaaleilla itse tulostusprosessi on hieman helpompi kuin aktiivisesti vaahtoutuvilla, mutta painon säästö on pienempi verrattuna tavalliseen PLA-tulostuslankaan. PLA-filamenteista on olemassa myös HS-versioita (High Speed), joiden avulla tulostusprosessia voidaan nopeuttaa entisestään lujuuden juuri kärsimättä.

FDM-tulostimilla voidaan tulostaa myös äärimmäisen kestäviä osia esimerkiksi PA-muovista (polyamidi ns. nailon). Kestävyyttä voidaan parantaa entisestään lisäämällä PA-filamentin joukkoon hiilikuitua (PA-CF). Lujuuden ja sitkeyden lisäksi PA-muovien etuja on myös yli 120 asteen lämmönkesto. PAHT-muovin (High Temperature) lämmönkesto on jo yli 190 astetta. Vaikka nailonin lämmönkestävyys voi tuntua liioittelulta, PLA-muovin alle 60 asteen lämmönkesto voi muodostua ongelmaksi, jos esimerkiksi dronea säilytetään kesällä kuumassa autossa. PETG-muovin noin 80 asteen lämmönkesto on jo hiukan parempi kuin PLA:lla.

PA-muovin haasteita on mm. vaikeutunut tulostettavuus. PA on hygroskooppinen raaka-aine, eli se imee ilmasta kosteutta. Filamentti vaatii kuivatusta, jotta tulostuslaatu ei kärsisi. Jos tulostaminen on satunnaista, kannattaa varautua viikoittaisiin, jopa 12 tunnin kuivatusuunijaksoihin. PA-muovin tuloslämpötila on myös korkeampi ja kappaleen vääntyilemisen ja siitä aiheutuvan kappaleen irtoamisen estämiseksi joudutaan usein käyttämään koteloitua ja lämmitetyn tulostustilavuuden omaavaa 3D-tulostinta. PLA-, PETG- ja PA-tulostusmateriaaleihin lisätty hiilikuitu taas kuluttaa 3D-tulostimen suuttimia sekä tulostuslangan syöttölaitteita.

Jos halutaan tulostaa joustavia ja sitkeitä osia, on TPU-filamentti loistava valinta. TPU-filamenttia (termoplastinen polyuretaani) on saatavilla useilla eri Shore-kovuuksilla. Näitä osia voivat olla mm. gimbaalien ja payloadien sisältämät erilaiset tärinänvaimentimet. TPU:n ominaisuuksiin kuuluu myös suuri kitkakerroin, joten ne toimivat erinomaisesti tärinä- ja liukuesteenä esimerkiksi dronen ja tarranauhoilla kiinnitettyjen komponenttien tai akkujen välissä.

Kilpailevat menetelmät ja materiaalit

Vaikka FDM-tulostus saattaa vaikuttaa ylivoimaiselta teknologialta, on siinä silti omat rajoituksensa. Jo pelkästään tilavuuspainoja tarkasteltaessa FDM-muovit ovat yleensä lähes puolet painavampia esimerkiksi perinteiseen puuhun tai vaneriin verrattuna. Tämä asettaa suuria paineita suunnittelijalle, kun puolet vähemmällä pitäisi tuottaa vähintään yhtä kestäviä osia. Myös esimerkiksi ruiskuvaletut muoviosat ovat lähes poikkeuksetta lujempia kuin 3D-tulostetut osat. Fiksuilla filamenttivalinnoilla ja suunnittelijan ammattitaidolla on kuitenkin mahdollista päästä hyvinkin tyydyttävään lopputulokseen. Tällä hetkellä ehkä paras taktiikka on käyttää eri materiaaleja ja valmistustekniikoita parhaaseen lopputulokseen pääsemiseksi; eri valmistusmenetelmät ovat harvoin toisiaan poissulkevia. 3D-tulostuksen rinnalla kannattaa siis käyttää esimerkiksi CNC-työstökoneella jyrsittyjä hiilikuitulevyosia tai laser-leikkurilla leikattuja tasomaisia muoviosia.

FDM-tulostimella ei ole välttämättä järkevää tehdä tasomaisia kappaleita, koska se on usein aikaa vievää ja osien lujuuskin on todennäköisesti heikompi. Jos käytettävissä ei kuitenkaan ole muita valmistusmenetelmiä, levykappaleetkin voi toteuttaa FDM-tulostamalla.

Myös yksi hyvä tapa hyödyntää FDM-tulostamista ovat erilaiset muotit ja lestit. Aina ei ole järkevää valmistaa kappaletta suoraan tulostamalla, vaan muotin tekeminen esimerkiksi epoksilaminoitua osaa varten on loistava vaihtoehto. Esimerkiksi PLA-muovista tulostettu muotti on edullinen ja kestää hyvin kemikaaleja, ja muotin pinta voidaan viimeistellä eri menetelmillä ennen laminointia.

Tulevaisuuden tuotantoa

FDM-tulostaminen on kehittynyt valtavasti viimeisen 15 vuoden aikana. Tulostimen tulostusnopeus sekä tulostuslaatu ovat parantuneet ja itse tulostusprosessi on helpottunut merkittävästi. Hieman perustasoa paremmat tulostimet sisältävät jo älykkäitä ominaisuuksia, mm. Lidareita ja AI-teknologiaa (BambuLab 2024). Myös 3D-suunnittelun ja viipaloinnin odotetaan olevan kohta AI-avusteista. Laitteiden hinnat on laskeneet, ja FDM-tekniikan myötä 3D-tulostus on tullut yhä useamman saataville. Todennäköisesti tulevaisuus tuo myös entistä enemmän materiaalivaihtoja, ja esimerkiksi puu- ja luonnonkuiduilla vahvistetut muovit tulevat varmasti kehittymään entisestään. Laitteiden osalta on odotettavissa nopeita, suuremman tulostusalan omaavia tulostimia sekä erilaisia yhdistelmäkoneita cnc-, co2- ja diodilaser-leikkuupäillä varustettuna. Vielä kun metallien tulostaminen saataisiin pian kohtuuhintaiseksi ja useamman ulottuville.

Viimeiset vuodet ovat osoittaneet, että huoltovarmuustekijät olisi hyvä huomioida yhä useammalla toimialalla. Ukrainan sota on korostanut dronejen merkitystä, ja puolustautuva maa on joutunut valjastamaan uusimpiin lukeutuvan teknologian avukseen. Ympäri maata hajautetut yksittäiset FDM-tulostimet sekä kymmenien tulostimien tulostusfarmit ovat tuottaneet merkittäviä määriä droneja ja niiden lisävarusteita; lähes miehittämätön valmistustekniikka on valjastettu lähes miehittämättömien laitteiden tueksi. Vaikka kotimaassakin autotallit olisivat täynnä tulostimia, tosi paikan tullen pullonkaulaksi voi muodostua esimerkiksi tulostusmateriaalien saatavuus. Toki esimerkiksi dronejen elektroniikkakomponenttien saatavuus voi muodostua vieläkin suuremmaksi ongelmaksi.

Tällä hetkellä Suomessa ei kirjoittajien tietämyksen mukaan ole laajan mittakaavan kuluttaja-asiakkaille suunnattua kaupallista filamenttivalmistusta, toisin kuin esimerkiksi Ruotsissa (Add North 3D2024). Hyviä referenssejä löytyy, mutta olisi toivottavaa, että mekin olisimme tällä saralla omavaraisia (Inweb 2024). Kotimaisia raaka-aineita sisältävä laaja kaupallinen filamenttivalmistus odottaa vielä läpimurtoa.

Kustomoituja droneja rakennetaan myös Interreg Auroran rahoittamassa SUMMATION-hankkeessa.

Artikkelin kuvat: Pasi Hakasaari, Centria-ammattikorkeakoulu 2024.

Lähteet

Add North 3D. 2024. 3D-filament för FDM 3D-skrivare. Saatavissa:

https://addnorth.se/ Viitattu 14.10.2024.

Bambulab. 2024. Bambu Lab X1E. Saatavissa:

https://bambulab.com/en/x1e Viitattu 14.10.2024.

Inweb. 2024. 3D-tulostus. Saatavissa:

https://inweb.fi/tuotteet/3d-tulostus/ Viitattu 14.10.2024Stratasys. 2024. Legal Information. Saatavissa:

https://www.stratasys.com/en/legal/legal-information/ Viitattu 14.10.2024

Wikipedia. 2024a. RepRap. Saatavissa:

https://en.wikipedia.org/wiki/RepRap Viitattu 14.10.2024

Wikipedia. 2024b. Fused filament fabrication. Saatavissa:

https://en.wikipedia.org/wiki/Fused_filament_fabrication Viitattu 14.10.2024

Pasi Hakasaari

kehitysinsinööri (tuotantoteknologia)

Centria-ammattikorkeakoulu

p. 044 4492 632

Pekka Haapala

TKI-asiantuntija

Centria-ammattikorkeakoulu

p. 040 356 4674