Jonne Näkki

Hitsaaminen on tärkein metalliteollisuuden liittämismenetelmä ja Kokkolassa on useita yrityksiä, joiden tuotanto perustuu pitkälti hitsaamisen käyttämiseen liittämismenetelmänä tai hitsauspinnoittamiseen. Joitakin näistä yrityksistä ovat Häggblom, Rolls-Royce, Best-Hall ja Kokkola LCC. Hitsaajia koulutetaan Kokkolan ammattiopistossa sekä nuoriso- että aikuisasteella. Centriassa on käynnissä myös hitsaukseen, varsinkin hitsauspinnoittamiseen liittyvä tutkimusprojekti CMT – Nordic business opportunities from coating and additive manufacturing.

Hitsaaminen ja hitsauspinnoitus

Hitsaamisen määritelmän mukaan: ”Hitsaus on osien liittämistä toisiinsa käyttämällä hyväksi lämpöä ja/tai puristusta siten, että osat muodostavat jatkuvan yhteyden”. Tavallisesti hitsaamisella tarkoitetaan nimenomaan metallien kuten teräksen tai alumiinin liittämismenetelmää, vaikka muovejakin voidaan liittää hitsaamalla. Tavallisin lämmönlähde metallien hitsauksessa on valokaari, mutta myös esimerkiksi lasersädettä käytetään hitsauksessa.

Erilaisia hitsauspinnoitteita käytetään laajasti monenlaisissa komponenteissa teollisuudessa, kuten energia- ja prosessiteollisuudessa tai kaivannaisteollisuuden laitteissa. Hitsauspinnoittamisessa ei liitetä kappaleita yhteen, vaan tuodaan kappaleen pintaan sulattamalla metallista lisäainetta, joka on koostumukseltaan ja ominaisuuksiltaan erilaista materiaalia. Hitsauspinnoittamisella pyritään tavallisesti parantamaan pinnan kulumisen- tai korroosionkestävyyttä. Tavallisia seoksia hitsauspinnoittamisessa ovat ruostumattomat teräkset, nikkeli- ja kobolttiseokset sekä kovia karbideja sisältävät seokset. Suurin ero perinteisen liitoshitsauksen ja pinnoitushitsauksen välillä on se, että liitoshitsauksessa pyritään sulattamaan runsaasti liitettävien kappaleiden liitospintoja. Tästä käytetään hitsausalalla termiä tunkeuma. Pinnoitushitsauksessa taas pyritään sulattamaan pinnoitettavan alustan materiaalia mahdollisimman vähän.

Oikealla materiaalinvalinnalla ja hyvälaatuisella hitsauspinnoitteella voidaan komponentin elinikää kasvattaa monikertaisesti. Komponentti voidaan pinnoittaa uudelleen, kun pinnoite on kulunut loppuun, ja saada uutta vastaava komponentti murto-osalla uuden komponentin kustannuksesta. Hitsauspinnoitteiden käyttäminen on siis myös ympäristöystävällistä. Pinnoitteiden käyttäminen ja uudelleen pinnoittaminen pienentää laitteen koko käytön aikaista energiankulutusta, koska kokonaan uuden komponentin valmistaminen kuluttaisi enemmän luonnonvaroja – energiaa ja materiaalia.

Vaikka tavallinen kuluttaja ei useinkaan näe hitsauspinnoitteita, on hitsauspinnoittamisen globaali markkina kokonaisvolyymiltaan useiden miljardien arvoinen. Viime vuosina alan kokonaiskapasiteettia ovat kasvattaneet muun muassa polttokattilavoimalaitosten lisääntyneet tehokkuus- ja polttoaineiden vaihtoehtovaatimukset. Suomeksi tämä tarkoittaa sitä, että jätettä polttavissa kattiloissa joudutaan käyttämään korroosiota paremmin kestäviä materiaaleja kuin perinteisissä esimerkiksi hiiltä polttavissa kattiloissa. Jätepolttoaineessa oleva aineet, varsinkin kloori, mutta myös muut aineet, kuten sinkki, lyijy, kadmium natrium ja kalium, lisäävät korroosiota polttokattilan sisällä niin, että tavallinen niukkaseosteinen teräs ei kestä näitä olosuhteita [1].

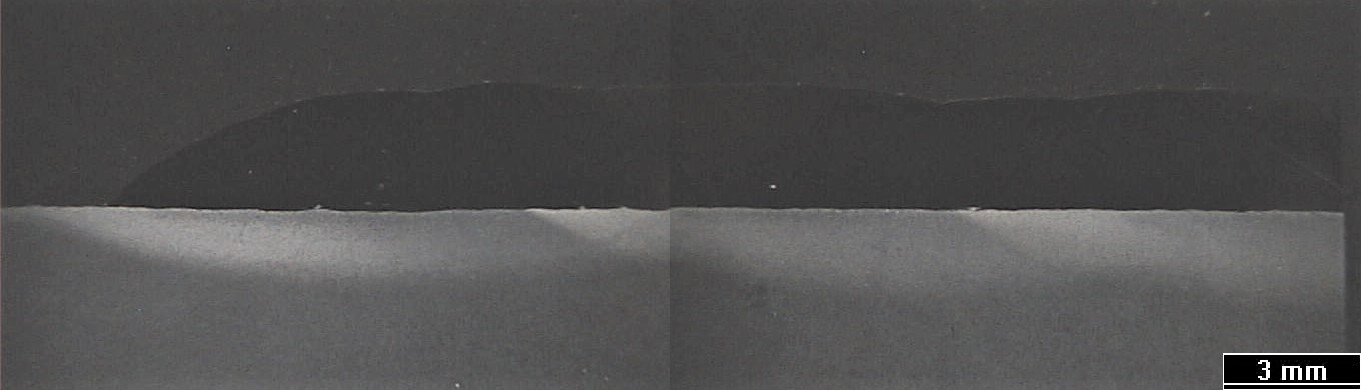

Kattilan sisäpinnan materiaalien hitsauspinnoitus tarjoaa tähän erittäin kustannustehokkaan vaihtoehdon. Yleisin kattiloiden sisäpinnoissa käytettävä pinnoitusmateriaali on nikkelipohjainen Inconel 625 -seos. Tutkimusten mukaan tällaisen hitsauspinnoitteen seostuma, toisin sanoen alustan teräksestä peräisin olevan raudan pitoisuus hitsauspinnoitteessa, tulee olla alle 10%, jotta pinnoitteen korroosionkestävyys olisi riittävän hyvä. Joskus saatetaan vaatia pinnoitteessa myös tiukempaa alle 5% rautapitoisuutta [2].

Laserpinnoitus Kokkolassa

Laserpinnoittaminen on eräänlainen hitsauspinnoitusmenetelmä, jolla voidaan valmistaa korkealuokkaisimpia pinnoitteita. Kokkolassa aloitettiin laserpinnoituksen tutkiminen ja teollisten laserpinnoitteiden tuottaminen ensimmäisenä Suomessa, teknologiakeskus KETEKin ja Fortum Servicen yhteishankkeena vuonna 2000. Vuonna 2002 valmistui campusalueelle Talonpojankadulle Fortum Servicen laserpinnoitustehdas. Nykyään laserpinnoitustehdas toimii Jänismaan teollisuusalueella Kokkola LCC -nimellä.

Laserpinnoitustutkimusta tehtiin teknologiakeskus KETEKillä useissa projekteissa 2000- ja 2010-luvuilla. Projekteja olivat: LasPinPro (2003 – 2005), HybLaSurf (2006 – 2007), Trilaser (2009 – 2013) sekä FatLase (2011 – 2013), jossa myös Centria oli mukana. Tutkimusten tuloksia on julkaistu laseralan konferensseissa sekä tutkimusartikkeleja julkaisevissa lehdissä ja Janne Nurminen teki väitöskirjansa vuonna 2008 Kokkolassa tehdyistä laserpinnoitustutkimuksista.

CMT-projekti

Vuoden 2015 syksyllä käynnistyi uusi tutkimushanke CMT – Nordic business opportunities from coating and additive manufacturing, jossa tutkitaan ja testataan pinnoitteiden valmistamista CMT-prosessilla, joka on kehittyneempi versio perinteisestä MIG/MAG hitsausprosessista. Tavoitteena on selvittää, saadaanko tällä menetelmällä tuotettua vastaava laatua kuin laserpinnoittamalla ja minkälainen on menetelmän tuottavuus ja muut kustannukset.

Hankintaprojektin rahoittajana on Interreg Pohjoinen, joka on Ruotsin, Suomen ja Norjan pohjoisten alueiden EU-ohjelma, ja jonka tavoitteena on tämän alueen kilpailukyvyn ja vetovoiman vahvistaminen. Projektissa on mukana yhteensä neljä tutkimusosapuolta; Centria-ammattikorkeakoulu Kokkolasta, Tampereen teknillinen yliopisto, Luulajan teknillinen yliopisto Ruotsista, sekä Tromssan yliopisto Norjasta. Projektissa on mukana myös yritysosapuolia Suomesta, Ruotsista ja Norjasta ja projekti jatkuu vuoden 2018 kevääseen saakka.

CMT-prosessi

Lyhenne CMT, joka tulee sanoista Cold Metal Transfer, on itävaltalaisen hitsauskonevalmistajan Froniuksen kehittämä menetelmä, joka poikkeaa perinteisestä MIG/MAG hitsauksesta. CMT-prosessin olennaisia piirteitä ovat:

- Hitsausvirta ja jännite ovat tarkasti kontrolloituja prosessin joka vaiheessa.

- Lankaa vedetään hitsauksen aikana sykleittäin hieman takaisin päin noin 100 Hz taajuudella.

Näiden kahden ominaispiirteen avulla saavutetuista eduista pinnoituksen kannalta merkittävin on pieni seostuma perusaineen kanssa. CMT-prosessi ei myöskään tuota hitsauksessa muuten niin tavallisia sulan metallilisäaineen roiskeita, jonka vuoksi menetelmää käytetään paljon myös tavallisessa liitoshitsauksessa silloin, kun hitsisauman roiskeettomuus on tärkeä ominaisuus.

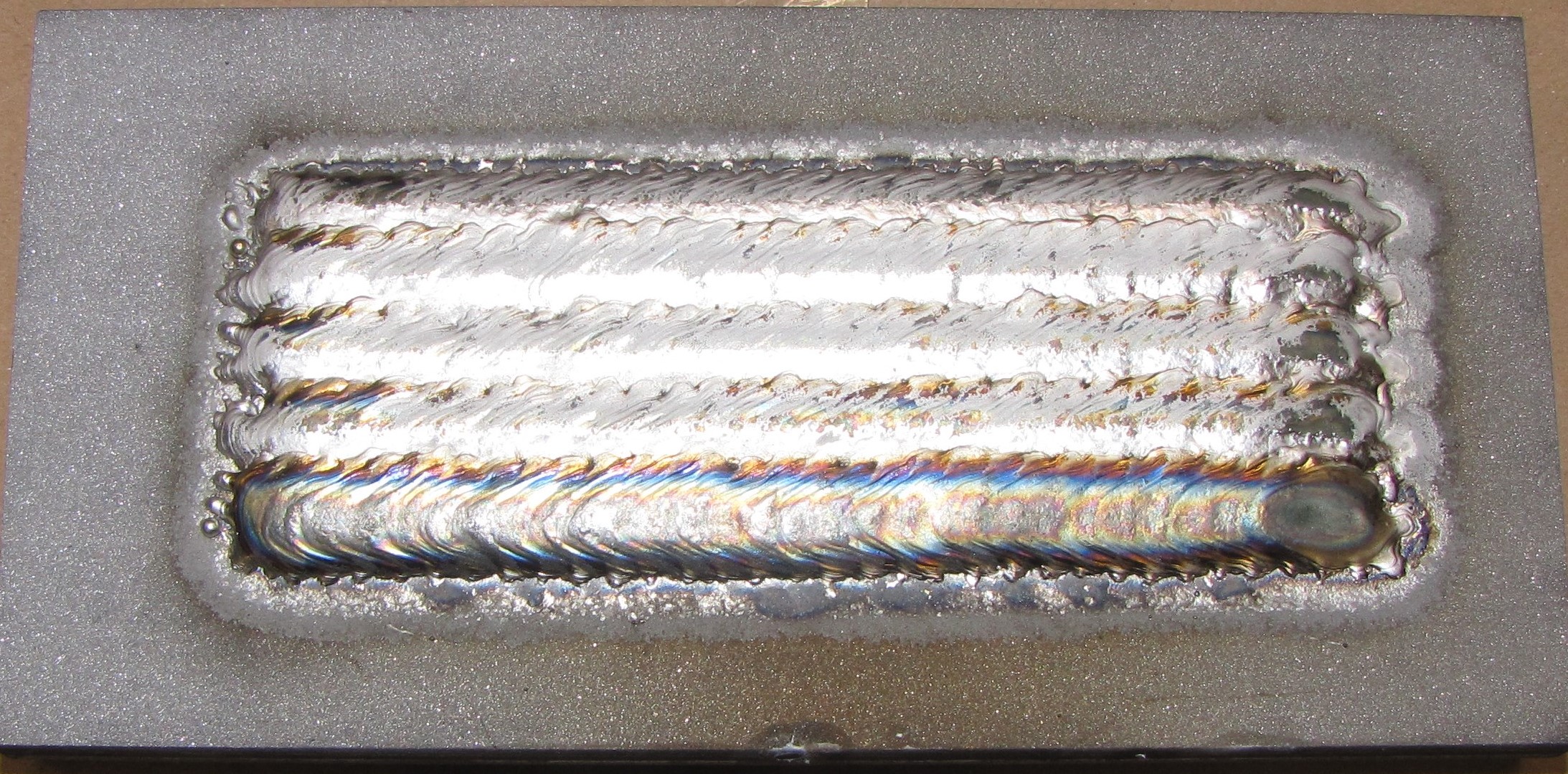

Centria-ammattikorkeakoulun laitekokoonpano on ns. CMT TWIN, joka koostuu kahdesta erillisestä virtalähteestä, jolloin voidaan käyttää kahta lankaa samanaikaisesti suuremman tuottavuuden saavuttamiseksi. Laitteet on liitetty Kokkolan aikuisopiston ABB IR2400 -hitsausrobottiin ja laitetta käytetäänkin aina robotin ohjaamana.

CMT-projektissa on osoitettu, että menetelmällä voidaan tuottaa maksimissaan hyvälaatuista pinnoitetta jopa 9 kg/h, kun käytetään kahta lisäainelankaa samanaikaisesti.

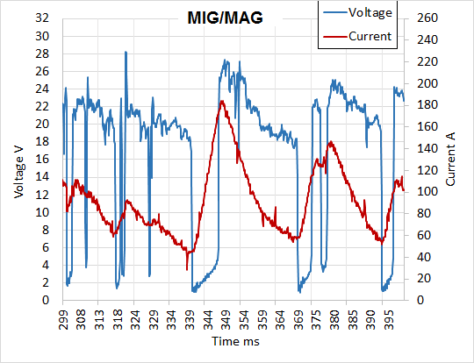

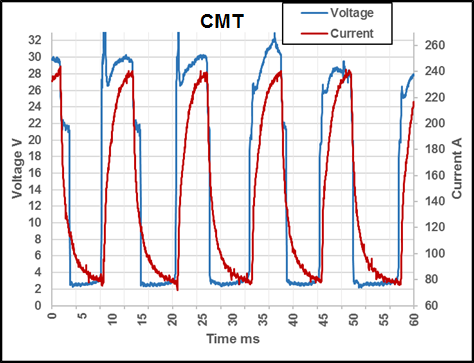

Projektissa vaaditaan osaamista hitsaustekniikan, materiaalitekniikan, robotin ohjelmoinnin sekä mittaustekniikan alalta. CMT-prosessin toimintaa ja ominaispiirteitä on mitattu kytkemällä hitsausprosessiin oskilloskooppi, jolloin todellinen virta ja jännite hitsauksen aikana saatiin mitattua.

Oskilloskoopin kuvasta nähdään miten CMT-prosessissa hitsausjännite ja virta ovat erittäin tarkasti kontrolloituja ja molempien suureiden vaihtelu on hyvin säännöllistä taajuudella noin 100 Hz. Hitsauslisäainelankaa vedetään takaisin päin silloin, kun hitsausvirta ja jännite ovat matalalla tasolla.

CMT ja ainetta lisäävä valmistus

Ainetta lisäävä valmistus, ns. Additive Manufacturing – AM – ainetta lisäävä valmistus, on ollut voimakkaasti kasvavan kiinnostuksen alaisena viime vuosina. Optimistisimpien ennusteiden mukaan koneiden tarvitsemat varaosat voitaisiin valmistaa tulevaisuudessa paikan päällä AM-menetelmällä, eikä varaosia tarvitsisi varastoida ja/tai lähettää varastosta toiselle puolelle maapalloa niitä tarvitseville. Alan todellinen boomi alkoi kun presidentti Obama lupasi keväällä 2012 suuria julkisia resursseja AM-tutkimukseen USA:ssa [3]. Alan vuosittainen liikevaihdon kasvu onkin ollut viime vuosina huikeaa, noin 30%. Alan kokonaisvolyymi oli noin 5 miljardia USD vuonna 2015 [4].

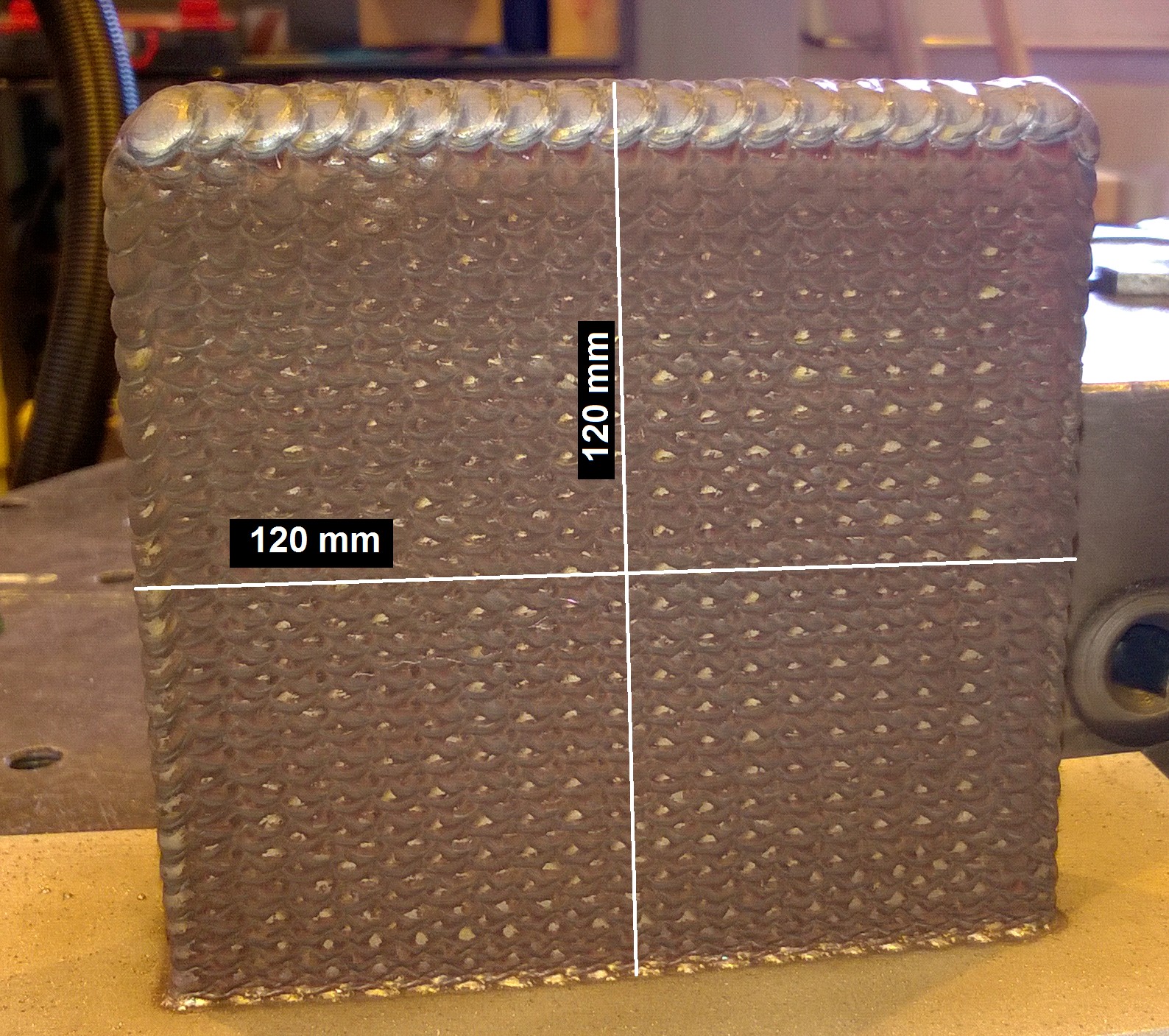

CMT-prosessi soveltuu hyvin myös AM-menetelmäksi, koska menetelmän lämmöntuonti alustamateriaaliin on pienempi kuin perinteisillä kaarihitsausmenetelmillä. CMT-AM-menetelmällä saadaan tuotettua tehokkaasti kohtalaisen yksinkertaisia ja suuria muotoja, tuottavuuden ollessa parhaillaan yli 1 kg tunnissa. Tavallisilla metallien AM-menetelmillä, joissa sulatetaan jauhetta skannaavalla lasersäteellä, laitteet maksavat satoja tuhansia, valmistettavien kappaleiden koko on hyvin rajoitettu ja tuottavuus on vain kymmeniä, tai parhaimmillaan satoja grammoja tunnissa.

Alla olevassa taulukossa on esitelty AM-menetelmällä valmistetun, levymateriaalin ja valetun materiaalin mekaanisia ominaisuuksia ja korroosiokoetuloksia (CPT – Critical Pitting Temperature, ASTM G150 -menetelmällä).

| Materiaali | Murtolujuus | Murtovenymä | Kovuus | CPT |

| CMT – AM | 723 N/mm2 | 39% | 244 HV | 57,5°C |

| Levy | 729 N/mm2 | 35% | 246 HV | 58°C |

| Valettu | 655 N/mm2 | 31% | 221 HV | 59,5°C |

Tulokset osoittavat, että CMT–AM-menetelmällä kerrostamalla valmistetun materiaalin mekaaniset ja korroosiokesto-ominaisuudet ovat vastaavat kuin vastaavasta materiaalista valmistetun levyn tai valetun materiaalin.

Lähteet

- 1. G.Y. Lai, Corrosion Mechanisms and Alloy Performance in Waste-To-Energy Boiler Combustion Environments 12th North American Waste to Energy Conference May 17-19, 2004, Savannah, Georgia USA.

- 2. J. Slania, R. Krawczyk and S. Wójcik. Examination and detecting discontinuities is the austenite Inconel 625 layer used in the sheet pile walls of the boiler’s evaporator to utilize waste thermally. Archives of Metallurgy and Materials, Volume 60 2015, Issue 3, DOI: 10.1515/amm-2015-0294.

- 3. J. Newman. U.S. to Fund Additive Manufacturing Research. http://www.rapidreadytech.com/2012/04/u-s-to-fund-additive-manufacturing-research/

- 4. Wohlers Report 2016. https://wohlersassociates.com/press71.html

Jonne Näkki

Kehitysinsinööri (DI, IWE)

Centria-ammattikorkeakoulu

jonne.nakki@centria.fi

044 725 0252