Ari Lamberg

Serviisi-hankkeen tavoitteena on jakaa tietoa ja kokemusta muiden uusien robotiikkasovellusten ohella yhteistyörobottien (englanniksi Collaborative Robot, Cobot) mahdollisuuksista. Hankkeessa tehtävät demonstraatiot perustuvat yritysten esittämiin haasteisiin ja niillä tuotetaan malleja yritysten tuotannon ongelmakohtien ratkomiseksi. Tämä artikkeli kuvaa yhteistyörobotin ja 3D-kameran yhteistyötä puunjalostusteollisuusyrityksen tuotannossa ja se perustuu demonstraatioon, joka järjestettiin Serviisi-hankkeessa syyskuussa 2019 Kokkolassa. Demonstraation tarkoituksena oli tutkia, voidaanko robotin ja kameran yhteistyöllä suorittaa 3D–mittausta sekä mittaustulosten käsittelyä robotin toimiessa.

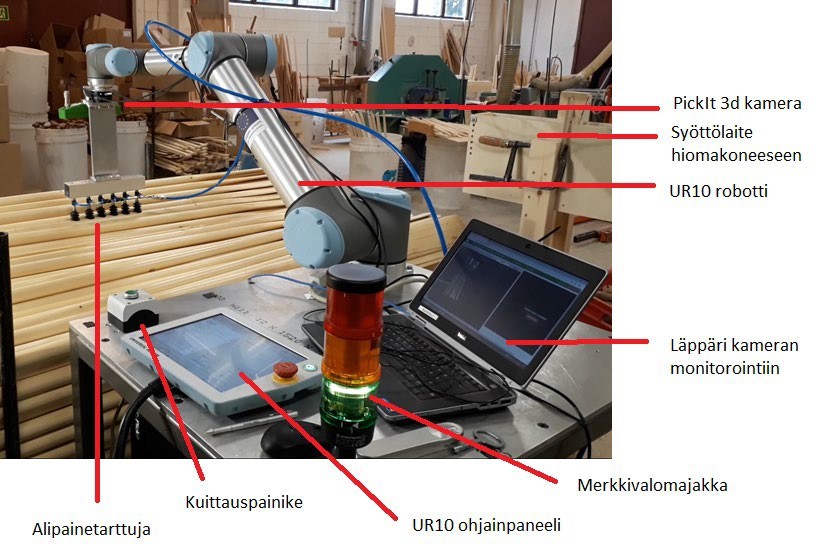

Robottina demonstraatiossa käytettiin Universal Robotin (https://www.universal-robots.com/) UR10:ä, jonka puolesta puhuu sen helppokäyttöisyys. Ohjelmointi on helppoa ja robotin liikkeitä voidaan opettaa kirjaimellisesti kädestä pitäen. Universal–robotin ja PickIt 3D –kameran yhteistyö hoidettiin ohjelmistopaketti URCap:in avulla. URCap sisältää tarvittavat ajurit robotin ja kameran kommunikointiin.

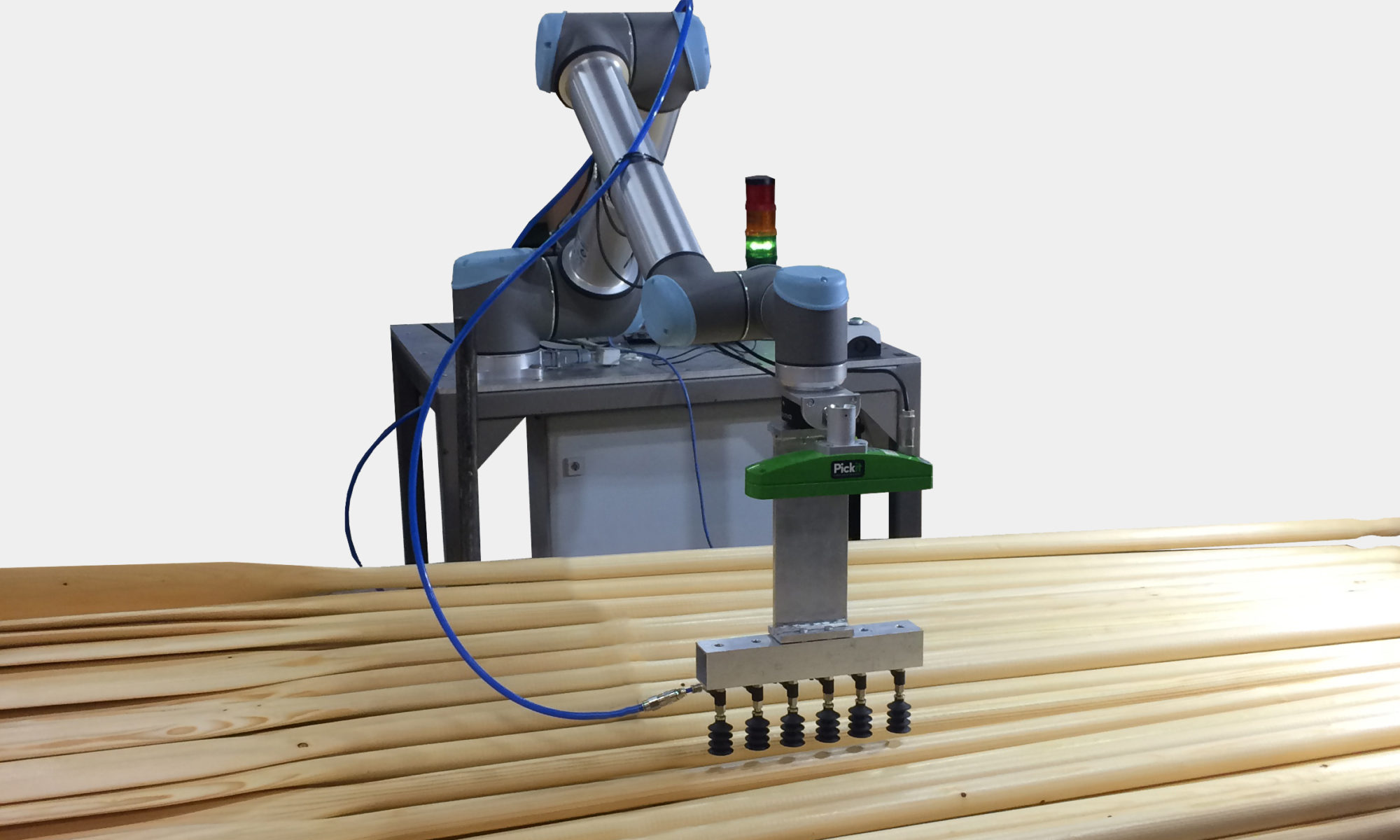

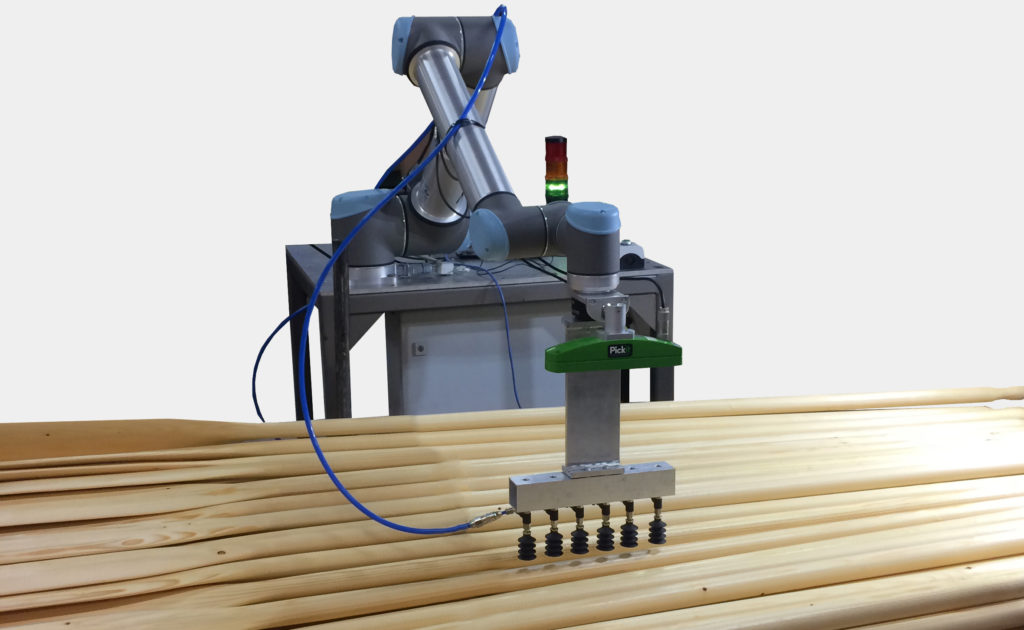

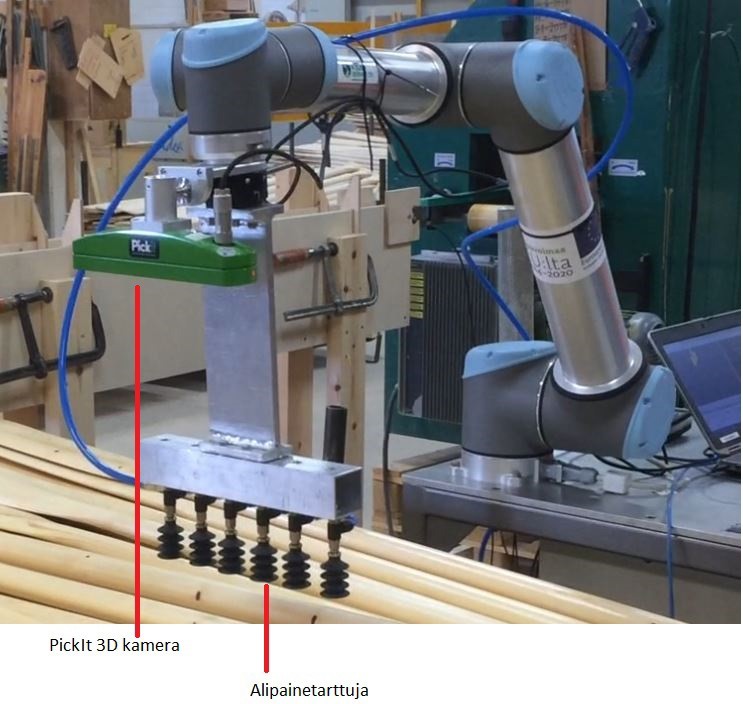

Robotti oli varta vasten sitä varten rakennetun pyörillä varustetun pöydän päällä, johon oli kiinnitettynä merkkivalomajakka sekä kuittauspainike (Kuva 1). Pöytään on asennettu myös reititin ja ethernet–kytkin, joilla saadaan aikaan yhteinen verkko, jossa verkkolaitteet pystyvät toimimaan. UR10:ssä on kahdeksan (8) digitaalilähtöä ja kahdeksan (8) digitaalituloa. Näitä käyttämällä toteutettiin merkkivalomajakan ja kuittauspainikkeen ohjaukset sekä syöttölaitteen seuranta. Tässä projektissa kyseinen robotti oli ulottuvuuksiensa ylärajoilla. Robotin ulottuvuus, 1300 mm, ei olisi pelkästään riittänyt, mutta tarttujan avulla robottiin saatiin noin 450 mm lisää ulottuvuutta. PickIt 3D -kameralla (Kuva 2) on vaativien laskutoimitusten johdosta oma erillinen ohjausyksikkönsä, mikä tarkoittaa robottiratkaisun osalta lisätilan tarvetta, mutta keventää omalta osaltaan robotin ohjausyksikön kuormitusta.

Kameran web–käyttöliittymän näkymässä voi vaihtaa näkymää muun muassa 2D-näkymään, jossa kamera kuvaa normaalin kameran tavoin. 3D-näkymässä kamera näyttää kohteen kolmiulotteisena. Kamera käyttää 3D–mittausmetodina strukturoitua valoa. Strukturoidun valon käytöllä tarkoitetaan kohteen valaisua ennalta määrätyllä kuviolla. Kuvio on ikään kuin kaksiulotteinen kuva, jonka jokainen pikseli kuvaa heijastetun valon voimakkuutta. Kameralla voi suorittaa myös mittauksia reaaliaikaisena haluttuja parametrejä käyttäen, jotka määritellään käyttäjän toimesta. Kameralla on määritelty mittausalue, jonka sisällä mitattavien kohteiden tulisi olla. Kameran mittausetäisyys on enintään 1275mm ja minimietäisyyden mitattavasta kohteesta tulisi olla 425mm.

Syöttölaite syöttää tuotteen tasaisesti painovoimaa hyväksi käyttäen hiomakoneen ensimmäiselle vetävälle rullalle. Syöttölaite oli suunniteltu siten, että kun robotti irrottaa otteensa tuotteesta, tuote putoaa kouruun, joka on hiomakoneeseen päin viettävä. Irrotuksen tulee tapahtua siten, että tuotteen oikea pää osuu vetävän rullan päälle. Demonstraatiossa syöttölaitteen takaosassa oleva rulla piti huolen siitä, että tuote rullasi kohti hiomakoneen vetäviä rullia. Syöttölaitteeseen lisättiin paikan päällä muutama ohjuri varmistamaan, että tuote menisi varmasti syöttölaitteeseen. Syöttölaitteen ”kourumaisuus” piti huolen, että tuote oli aina suorassa hiomakoneeseen päin, eikä sivuttaisheittoa pääsisi tapahtumaan. (Kuva 3)

Tuotteen tunnistus oli toteutettu syöttölaitteessa optisella anturilla ja heijastimella. Tuotteen tunnistuksen tarkoituksena oli antaa tieto syöttölaitteessa olevasta tuotteesta robotille. Jos esimerkiksi hiomakone on sammunut tai tuote on jäänyt syöttölaitteeseen, niin robotti ei nosta lisää tuotteita syöttölaitteeseen ennen kuin edellinen tuote on poistunut.

Tarttujan kehittäminen

Robotin tartunta toteutettiin alipaineella, jolloin robotin käsivarren päässä olevalla tarttujalla tartutaan tuotteeseen. Alipaine ja riittävän ilmatiivis kontakti tuotteeseen pitävät huolen, että tuote pysyy robotin mukana suurillakin nopeuksilla. Projektin alkuvaiheissa tutkittiin erilaisia tarttujia, joilla tuotteita voitaisiin liikutella. Ensimmäinen versio oli teräksinen, puolikkaan putken muotoinen tarttuja, jossa reunat ole pehmennetty ja tiivistetty tiivistenauhalla. Tarttujassa oli mekaaninen liityntä robotin varteen sekä liitin imuilmaa varten. Periaatteessa tarttujassa oli maksimaalinen imu–/tartuntapinta käytössä, joka testattaessa riitti hyvinkin noin 100 kg tartuntavoimaan. Huonoja puolia kyseisessä ratkaisussa oli muun muassa se, että tarttujan pitkulaisesta muodosta johtuen asemoinnin täytyi onnistua lähes täydellisesti, koska varsinaista hakua tarttujassa ei ollut. Haku tarkoittaa tarttujan ominaisuutta, jossa imu päällä se ikään kuin ”hakeutuu” tartuntaan ollessaan kohteen yläpuolella. Mitä enemmän tarttujassa on joustavaa kumia, sen paremmin siinä on myös hakua. Lisäksi tämä tarttujan malli oli sellainen, että viereiset tuotteet saattoivat saada kolhuja tarttumisvaiheessa, kun tuotteet olivat tiukasti vieri vieressä.

Toinen versio oli hieman erimallinen, kuin ensimmäinen. Putkipalkin alaosaan oli tehty noin 2 cm aukko lähes koko tarttujan pituudelta. Aukon alapuolelle liimattiin rei’itetty solumuovisuikale. Tämä menetelmä sopii paremmin tasaisille pinnoille, koska tällä tavalla saadaan aikaiseksi hyvin imua, mutta myös joustoa ja sitä kautta hakua tarvittaisiin lisää.

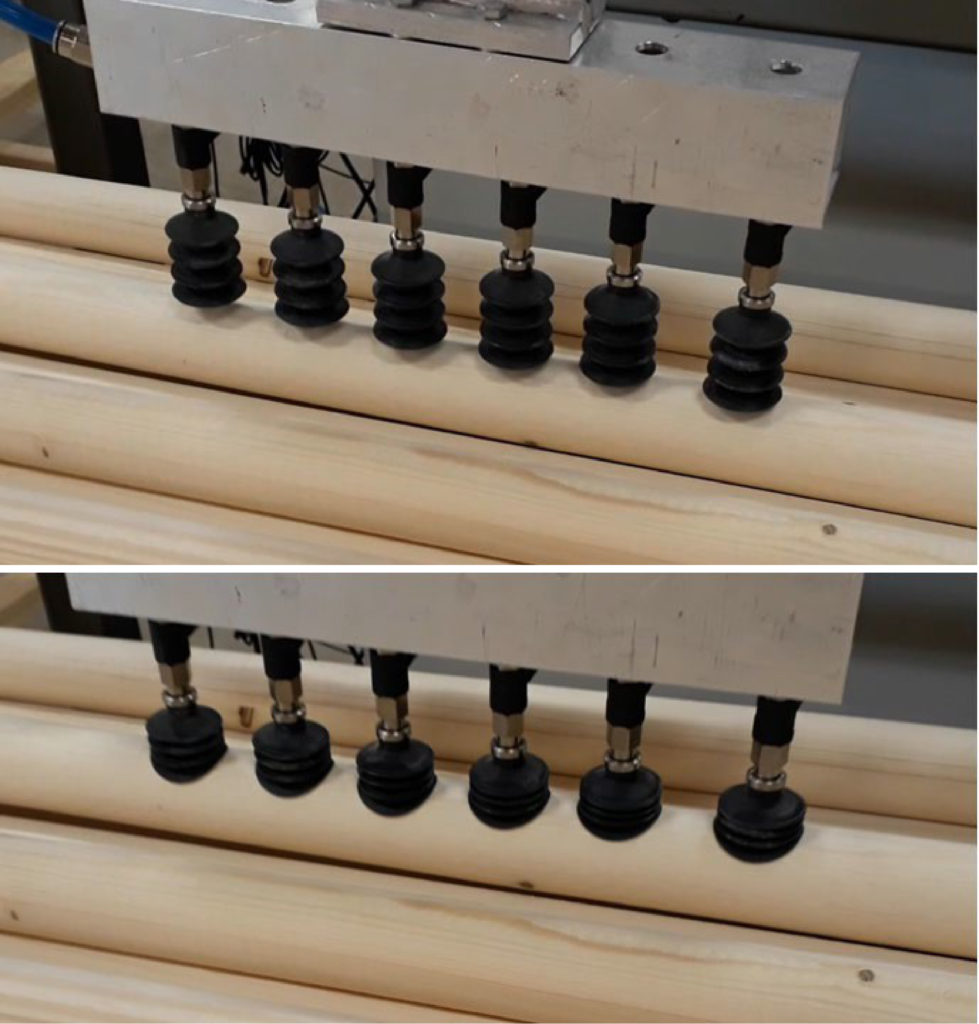

Seuraava versio tarttujasta oli lopulta viimeinen. Alumiininen putkipalkki rei’itettiin kuuden imukupin kiinnitystä varten. Ensimmäisissä imukupeissa ei ollut hakua tarpeeksi vaan vähäinenkin virhe paikoituksessa aiheutti sen, että imukuppi ei saanut tartuntaa. Seuraavaksi testattiin imukuppeja, joissa on useita palkeita ja tarpeeksi pituutta, jotta tarttuminen pyöreään pintaan onnistuisi hyvin. Pituudella saatiin tarpeeksi hakua, jos asemointi ei ihan täysin onnistunut tai tuote oli vinossa, joten tartunta onnistui paremmin kuin lyhyemmällä imukupilla.

Demonstraation toteutus

Demonstraation tarkoituksena oli toteuttaa ja testata tuotteiden tunnistamista kameralla sekä niiden syöttämistä robotilla hiomakoneeseen. Robotin tehtävä oli yhteistyössä PickItin 3D-kameran kanssa syöttää tuote kerrallaan häkistä hiomakoneeseen.

Demonstraatiota suunniteltaessa ja järjestelmää ylös ajaessa Centrian tiloissa huomattiin, että robotin ulottuvuus ei riitä, jos puutuotteet ovat samassa linjassa kuin hiomakone. Robotin ulottuvuus on 1300 mm ja tarttuja lisää ulottuvuutta jonkin verran, mutta sekään ei riittänyt samassa linjassa työskentelyyn. Suunnitelmia muutettiin siten, että tuotteet ovat 90 asteen kulmassa suhteessa hiomakoneen syöttölinjaan. Lisäksi robotti asemoitiin siten pöytään, että sillä olisi mahdollisimman hyvä ulottuvuus molempiin suuntiin, tuotteiden säilytyshäkkiin ja syöttölaitteeseen. Uuden, kiertävämmän liikeradan huonona puolena oli se, että kiihtyvyydet kasvavat ja varoetäisyydet tuli ottaa huomioon, sillä käännöksessä tuote teki suuren kaarron, tietysti pituudestaan riippuen.

Suuri kiihtyvyys ja nopeus aiheuttivat haasteita erityisesti lakatuilla tuotteilla. Tartunta lakattuun pintaan ei ollut yhtä hyvä kuin lakkaamattomaan: lakatut tuotteet putosivat tarttujasta lakkaamattomia useammin. Lakattuja tuotteita ei oltu voitu testata etukäteen, joten ongelma oli ratkaistava paikan päällä. Lisäksi epäiltiin aluksi, saattaisiko lakattu pinta vaikuttaa kameran mittauksiin ja sitä kautta tunnistettavuuteen, mutta suurin ”syyllinen” mittauksen haasteisiin oli mittausetäisyys, joka oli aluksi liian pieni, alle 425 mm. Tämä asia jäi aluksi huomaamatta, koska tuotteiden pino oli korkeampi kuin aiemmin demonstraatioon valmistautuessa. Kun mittauspistettä nostettiin, alkoi mittaaminenkin onnistua. Vaikka demonstraation ohjelmiston runko oli hyvin pitkälle etukäteen tehty, muutoksia tuli prosessin aikana paljon. Suurimmat muutokset liittyivät kameran mittauspaikkoihin, joita tuli eri tasoihin, sekä niiden käyttöön eri työvaiheissa.

Päätelmiä

Tällä laitteistolla pystytään hyvin toimimaan puuteollisuuden tuotannossa. Demonstraatiossa käytössä olleen robotin ulottuvuuden kanssa oltiin aivan äärirajoilla, mutta sekin asia on varmasti ratkaistavissa esimerkiksi tuotteiden määrää työvaiheessa rajoittamalla: tällöin robotin ulottuvuus kyllä riittää. Tällä tavalla vältyttäisiin myös tilanteilta, joissa kamera näkee ja tunnistaa tuotteen, mutta sen sijainti oli robotin ulottumattomissa.

Käytettävä kamera pystyi tunnistamaan tuotteet luotettavasti – tosin ihan kaikkia säätöparametreja ei testattu, joten sitä kautta nopeutta ja varmuutta on saatavissa vielä lisää mittauksiin. Vinossa olevan tuotteen noutaminen ei vielä demonstraatiossa onnistunut, mutta kameravalmistajan mukaan sen ei pitäisi olla hankala asia, vaan vaatisi hieman lisää aikaa testaamiseen. Kameravalmistajan tuki oli tässä projektissa hyvällä tasolla, tosin demonstraatiotapahtuman ensimmäisenä päivänä sattui valmistajamaassa olemaan vapaapäivä, joten aluksi ei muutamiin kysymyksiin saatu apua, mutta tilanne korjautui nopeasti.

Viilaamista laitteistosta olisi vielä riittänyt, jotta se olisi suoraan käyttökelpoinen tuotantoon. Tarttuja oli hyvä ”aihio” varsinaiselle tuotantoversiolle ja mallina toimiva ratkaisu. Tarttujassa oli sopivasti hakua ja se oli sopiva tämäntyyppiseen toimintaan. Tarttujasta ei aiheutunut missään vaiheessa minkäänlaisia kolhuja tai vikoja tuotteisiin. Alipainejärjestelmä oli demonstraation vaatimukset täyttävä, mutta ei tuotantokelpoinen. Järjestelmä vaatii suuremman säiliön kuin demossa oli, jotta mahdolliset tilapäiset ohivuodot eivät saisi alipainesäiliötä täyttymään. Järjestelmän tulisi olla myös kevyt ja helposti siirrettävä, jos sitä liikutettaisiin robotin mukana.

Robotin ohjelmassakin löytyisi ajan kanssa parannettavaa liittyen esimerkiksi liikkeisiin, liikeratoihin ja –nopeuksiin. Kameran parametroinneissa jäi vielä asioita testaamatta, mutta pääpiirteissään kameran kyky tämäntyyppisiin mittauksiin tuli selvitettyä ja se olikin yksi tämän demon tärkeimmistä asioista.

Robotti ja kamera eivät korvaa ihmistä laaduntarkkailussa, jota tuotteiden valmistus lähes joka vaiheessa vaatii, mutta se voi olla apuna rutiininomaisisissa työtehtävissä. Robotin tulisi olla siirrettävä, jolloin sitä voidaan siirtää eri paikkoihin tehtaalla suorittamaan itsenäisesti omia tehtäviään. Työtehtäviä, joissa robotti voisi toimia yhteistyössä ihmisen kanssa, ei juurikaan kyseisellä tehtaalla ole, mutta tehtäviä, joissa robotti toimisi itsenäisesti osana muuta tuotantoa ja laitteistoa, löytyisi useita demonstraatiossa toteutetun tehtävän lisäksi.

Lähteet :

Kaksonen, T., 2014. Strukturoituun valoon perustuva 3D-pinnan mittaus monikamerajärjestelmällä. Diplomityö. Aalto yliopisto. Saatavilla: https://aaltodoc.aalto.fi/handle/123456789/14542.

Pickit, 2019. Quick start. Www-dokumentti. Saatavilla: https://docs.pickit3d.com/docs/pickit/en/2.0/quick-start/index.html. Katsottu 30.3.2020.

Ari Lamberg

TKI-asiantuntija

Centria-ammattikorkeakoulu

p. 040 143 4405