Jorma Hintikka

Tero Kaarlela

Jonne Näkki

EMO-messujen slogan ”Kaikki mitä tahdot tietää metallituotteiden valmistuksesta” kuvaa hyvin tämän massiivisen messutapahtuman sisältöä. Toinen tapahtumaa luonnehtiva arvio toteaa tilaisuuden olevan ”Valmistavan teollisuuden tulevaisuuden tien näyttäjä”. Kyseessä on erittäin laajamittainen messutapahtuma, jossa esimerkiksi työstökonevalmistajat kilpailevat näkyvyydessä.

TRINITY-hanke yhtenä suunnannäyttäjänä

Centria oli käynnistämässä TRINITY-hanketta (trinityrobotics.eu) ja tällä hetkellä yksi avainpartnereista. Kuten European Robotics Forum 2019 -tapahtumassa, myös tässä tapahtumassa TRINITY-hankkeen seminaari oli yksi menestyksekkäimmistä osatapahtumista. Projektipäällikkö professori Minna Lanz Tampereen yliopistosta kuvasi hyvin seminaarin avauspuheenvuorossaan, mitä Euroopassa tulisi seuraavaksi tehdä valmistavan tuotannon kilpailukyvyn turvaamiseksi. Tavoitteena tulee olla muun muassa ketterämpi tuotanto ja pienemmät ja joustavasti vaihtelevat valmistussarjojen koot. Näitä tavoitellaan muun muassa yhteistyörobotiikan ja tekoälyn avulla. Esityksen pääteesejä oli, että ketterä tuotanto ja robotiikka tulevat eräinä tärkeinä tekijöinä ratkaisemaan 2030-luvulla maailmanlaajuisesti kohdattavaa dramaattista työvoimapulaa.

Hanketta on nyt toteutettu yhdeksän kuukauden ajan ja se jatkuu suunnitelmien mukaisesti hankevuosina 2019-2022. TRINITY-konsortio edustaa Euroopan robotiikan huippuosaamista, minkä kautta saamme mm. Centrian asiakasyrityksille erittäin hyvää tukea tuotannon kehittämiseen ketterän robotiikan avulla.

TRINITY-hankkeen osasto

TRINITY-hankkeen osastolla vieraili useita PKT-yritysten edustajia, jotka olivat kiinnostuneita soveltamaan hankkeessa demonstroituja ketterän robotiikan ratkaisuja. Kiinnostusta asiakasyritysten parissa ovat herättäneet esimerkiksi Centrian toteuttamat TRINITY:n käyttöesimerkit eli ”use caset”.

Niissä sisältö alkaa rakennusteollisuuden tuotteisiin liittyvistä, olemassa olevista 3D-malleista, jotka sisältävät kaiken tiedon rakennusten elementeistä. Tätä olemassa olevaa tietoa hyödynnetään tuotannon alkaessa, luomalla sen sisältämien tietojen pohjalta tuotannossa käytettävälle robotille työkierrot simulointiohjelmistolla, kuten esimerkiksi RoboDK:lla. Rakennusteollisuuden 3D-malleja voidaan hyödyntää myös virtuaalisen ympäristön, eli AVR-mallin (Augmented Virtual Reality) luomiseksi, joko elementtien tuotantosolusta tai valmiista rakennuksesta. Tätä AVR-mallia voidaan tapauksesta riippuen käyttää koulutukseen, kunnossapitoon, asennukseen, tuotekehitykseen ja myynnin tueksi.

”Use case” –esimerkit koostuvat edelleen pienemmistä osista eli uusimpien mahdollistavien robotiikan teknologioiden sekä niihin liittyvien ICT- ja tietoturvateknologioiden moduuleista. Moduulit on dokumentoitu siten että niiden soveltaminen on helppoa. Niitä hyödyntävät yritykset voivat ottaa tarpeen vaatiessa myös yhteyttä niiden tekijöihin ja moduulien käyttöönotto yrityksissä tulee olemaan helppoa.

Toinen esimerkki TRINITY-osaston kiinnostuksen kohteista oli Tampereen yliopiston demoama cobot-sovellus (Kuva 1.). Vierailijat pääsivät kokeilemaan sylinterinkannen kokoonpanoa yhteistyössä aitaamattoman cobotin kanssa. Yhteistyö oli tässä demossa jaettu siten, että cobotti nostaa raskaat kuormat ja työntekijä suorittaa kevyet tehtävät, kuten cobotin nostaman osan (esim. venttiilikoneiston keinuvipuakseli) ohjaamisen tarkasti oikeaan sijaintiin. Dynaamisesti cobotin liikkeitä seuraavat turva-alueet sekä ihmisten ja heidän käsiensä paikannus olivat olennainen osa tätä kokonaisuutta.

Kolmas kiinnostusta herättänyt demo TRINITY-osastolla oli laajennetun virtuaalitodellisuuden sovellus, jonka toteutuksesta vastasi kreikkalainen LMS. Demossa vieraat pääsivät kokoamaan vaihdelaatikkoa virtuaalisesti, liimaten laakereita robotin suorittaessa oman osuutensa. AVR-teknologia on ylivertainen monissa tapauksissa työntekijöiden koulutuksessa loputtomien riskittömien toistomahdollisuuksiensa ansiosta. Tällaisen sovelluksen pääasiallinen lisäarvo on esimerkiksi turvallisuusnäkökohtien, asennustoiminnan tai huoltotoiminnan koulutuksessa ja opastuksessa.

Fanuc edelläkävijänä välimuotorobottien kehittäjänä

Eräs kiinnostava tuote on Fanucin valmistama collaboratiivinen teollisuusrobotti (Kuva 2), jossa yhdistyvät teollisuusrobotin luja rakenne ja cobotin kyky toimia yhteistyössä ihmisten kanssa. Käsittelykyky suurimmalla tämän sarjan cobotilla on 35 kg, eli yli kaksinkertainen perinteisiin cobotteihin verrattuna. Teollisuusrobotille tyypilliset rakenneratkaisut tekevät tästä cobotista mekaanisesti lujan, joten se kykenee tekemään jatkuvia toistotehtäviä täydellä kuormalla kuten ”oikeat” teollisuusrobotitkin. Tämä tarjoaakin ratkaisun sellaisiin käyttökohteisiin, joissa työkappaleiden paino ylittää 16 kg ja joissa vaaditaan taukoamatonta työskentelyä.

Messuilla kokeiltiin cobottien ominaisuuksia tarkemmin ja havaittiin muun muassa, että kyseisellä robotilla on mahdollista myös niin sanottu saattamalla ohjelmoiminen. Tämä ominaisuus tekee laitteen näiltäkin osin kilpailukykyiseksi toisten valmistajien cobottien kanssa. Saattamalla ohjelmoiminen ei vaadi ohjelmoinnin syvällistä osaamista. Se on kätevä tapa ohjelmoida silloin, kun ohjelmointi on tarpeen toistuvasti ja ohjelmat ovat yksinkertaisia, kuten pienissä yrityksissä, joissa yhtä cobottia siirretään tarpeen mukaan työpisteeltä toiselle. Tämä tuo ketteryyttä ohjelmointiin ja on kustannustehokas tapa, koska erillisiä ohjelmistoja ei tarvita.

Metallien 3D–tulostuksen uusi aalto

Centria selvitti messuilla myös metallien 3D-tulostuksen, tai niin sanotun ainetta lisäävän valmistuksen (AM, Additive Manufacturing) uusinta laitetarjontaa. Messuilla olikin esillä useiden eri valmistajien laitekonsepteja.

Tällä hetkellä eniten käytetty menetelmä metallikappaleiden AM-valmistuksessa on Powder Bed Fusion –pääkategoriaan kuuluva Selective Laser Melting (laser-jauhepeti), jolla saadaan tulostettua tarkkoja muotoja. Näillä laitteilla voidaan kuitenkin valmistaa vain kohtalaisen pieniä kappaleita ja tulostusnopeus on hidas, maksimissaan joitakin satoja grammoja tunnissa. Lisäksi sekä laitteet että lisäainejauheet ovat kalliita. Toinen yleinen metallien AM-kategoria on niin sanottu Directed Energy Deposition, johon kuuluvassa Direct Laser Deposition -menetelmässä lisäainejauhe puhalletaan kerrostettavaan kohtaan samaan aikaan lasersäteen kanssa. Siis käytännössä sama menetelmä kuin laserpinnoituksessa. Tämä menetelmä on nopeampi, mutta vähemmän tarkka kuin jauhepeti. Tästä menetelmästä löytyi esimerkki KUKA:n osastolta, jossa oli esillä robottikäsivarteen yhdistetty laserpinnoituspää.

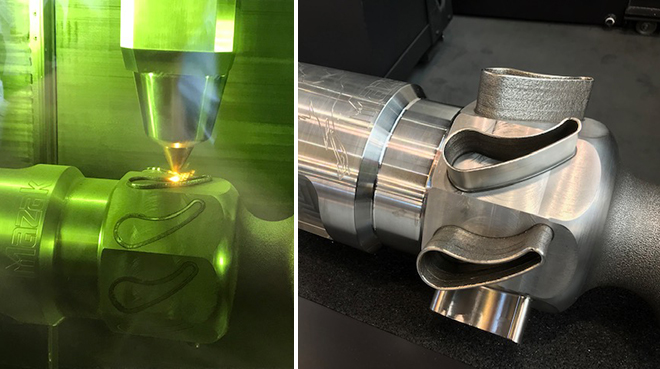

Toinen paikka, jossa Direct Laser Deposition -menetelmää, eli laserpinnoituspäätä hyödynnettiin AM-valmistuksessa suuren työstökonekeskusten osana, oli esillä japanilaisen Mazakin osastolla. Tässä laitteessa laserpinnoituspää toimi ikään kuin yhtenä työkaluna muiden joukossa ja viimeistely suoritettiin koneen omilla työstötyökaluilla kappaleen muotojen kerrostamisen jälkeen (Kuva 3). Kyse on siis tavallaan AM–koneistus –hybridilaitteesta.

Lisäaine voidaan tuoda Directed Energy Deposition -kategorian AM-menetelmissä myös lankamaisena ja se voidaan sulattaa valokaarella, kuten tavallisessa MIG/MAG-hitsauksessa. Tästä menetelmästä käytetään alan tutkijoiden piirissä nimitystä WAAM, Wire and Arc Additive Manufacturing.

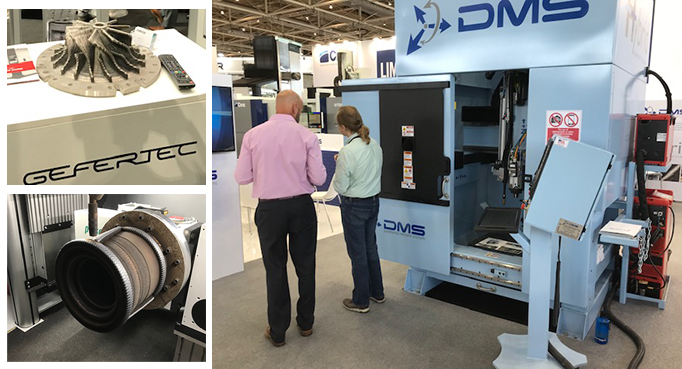

Itävaltalaisen hitsauskonevalmistajan Froniuksen kehittämällä MIG/MAG-hitsausprosessilla CMT (Cold Metal Transfer), saadaan lisäaine sulatettua pienemmällä lämmöntuonnilla ja ilman hitsausroiskeita, jolloin se ei kuumenna tulostettavaa kappaletta yhtä paljon kuin hitsaustekniikat. Jälki on siistiä, joten se soveltuu erinomaisesti WAAM-menetelmäksi. Messuilla olikin esillä peräti kahdella eri laitevalmistajalla (Gefertec ja DMS) kaupallinen WAAM-laitekonsepti, joissa CMT-kaarihitsausprosessi on integroitu portaalityyppiseen robottiin tai työstökoneeseen. WAAM-konsepti edellyttää tulostettujen kappaleiden koneistamista mittatarkkuuteen tulostuksen jälkeen. Siitä huolimatta tällaisen kokonaisuuden yhteenlaskettu tuotantokapasiteetti on noin 5 paunaa (2 kg) tunnissa, joka on useita kertaluokkia parempi kuin tehokkaissa laser-jauhepetiratkaisussa.

Saksalaisen Gefertecin osastolla oli esillä arc400 –AM–laite, jossa yhdistyy CMT-hitsauslaite ja portaalirobotti (Kuva 4). Gefertecin laitteita on toimitettu 20 kappaletta, eli voitiin puhua jo tuotetasoisesta ratkaisusta. Gefertecillä on myös suomalainen maahantuoja Vossi Oy, mutta edustajan mukaan laitteita ei olla vielä syyskuuhun 2019 mennessä myyty Suomeen.

Amerikkalaisen Diverse Machine Solutionsin (DMS) osastolla esillä olleessa WAAM-konseptissa on innovatiivista se, että ainetta lisäävä vaihe ja ”siistiminen” eli koneistus oli integroitu samaan laitteeseen. Tämän järjestelyn etuna on, että pinta koneistetaan puhtaaksi (lujuus, ei epäpuhtauksia) ja suoraksi (kerrokset eivät ala kaartua) kerrosten välillä. Lisäksi loppukoneistus, jossa tulostettava kappale saa lopulliset mittansa, voidaan tehdä samassa laitteessa. Konsepti on periaatteessa samanlainen kuin edellä mainitussa Mazakin laserpinnoitukseen perustuvassa konseptissa. CMT-teknologian yksi etu on, että printattaessa uusia kerroksia esimerkiksi noin 30 cm kokoluokkaa olevaan metallituotteeseen sen toiseen reunaan voi välittömästi koskea kädellä polttamatta kättään: tämä nopeuttaa kappaleiden käsittelyä.

DMS:n yhteistyökumppani tässä aihepiirissä oli Big Metal Additive (www.bigmetaladditive.com), jolla oli taustalla alan ”guruihin” kuuluva professori Slade Gardner USA:sta. Kyseinen yritys tekee tutkimusyhteistyötä kotimaassaan myös muiden tutkimusryhmien kanssa, jotka ovat todella pitkällä tässä ainetta AM-tutkimuksessa. Nopeus tälläkin tekniikalla on Gefertecin ratkaisun luokkaa, eli merkittävästi suurempi kuin jauhepetiin perustuvassa lasersintraus-ratkaisussa.

Centriassa on vahva osaaminen CMT-teknologiassa, koska Centriassa oli käynnissä vuosina 2015 – 2017 EU-alueohjelma Interreg Nordin rahoittama CMT-hanke. Siinä testattiin ja tutkittiin kyseisen menetelmän käyttämistä pinnoitushitsaukseen, sekä ainetta lisäävään valmistukseen. Nykyisin samaa teemaa jatketaan niin ikään Interreg Nordin rahoittamassa CINEMA-hankkeessa (2018 – 2021). Molemmissa hankkeissa on yhteistyökumppaneina Luulajan teknillinen yliopisto ja Tampereen yliopisto. Luontevana jatkona näille hankkeille selvitetään parhaillaan mahdollisuuksia laajentaa tutkimustoimintaa metallien 3D-tulostukseen sellaisilla laitevalinnoilla, että ne täydentäisivät muissa yhteistyötä kanssamme tekevissä tutkimusryhmissä olemassa olevaa laitekantaa.

Sellaisia uusia tehokkaampia ja edullisempia metallien AM-menetelmiä on jo tullut ja tulossa markkinoille, kuten edellä esitetyt valokaarimenetelmät (WAAM). Myös muita metalli-AM-menetelmiä on tullut markkinoille. EMO-messuilla oli esillä esimerkiksi amerikkalainen Markforged, joka on kehittänyt oman, suhteellisen edullisen, metallijauheen ja sideaineen pursotukseen perustuvan laitekonseptin. Niitä on myyty joitakin myös Suomeen (tilanne syyskuussa 2019).

Robotit integroituna työstökonekeskusten sisälle kappaleen syöttötehtävään

Messuilla työstökonevalmistajat esittelivät myös robottia integroituna työstettävän kappaleen syöttöön koneen sisälle (mm. Okuma, kuva 5). Tässä saavutetaan se etu, että työstettävät kappaleet voidaan ladata ja purkaa samaan aikaan kun työstö tapahtuu, sillä työstökammio ja työstettävien kappaleiden paletit oli erotettu ovella. Ovi avautui vain silloin kun robotilla oli aika vaihtaa uusi kappale työstön kohteeksi.

Vuonna 2019 oli nähtävissä kansainvälisten yritysten vahvaa panostusta Euroopan markkinoille. Esimerkkinä tästä oli Japanilainen DMG Mori, jonka osasto oli yhden kokonaisen messuhallin laajuinen, toisten valmistajien jakaessa yhden hallin jopa kymmenen kilpailijansa kanssa. Tapahtumassa oli iloksemme myös useita suomalaisia yrityksiä mukana. Centrian tiimi oli messuilla mukana sekä saadakseen messuilta tietoa uusimmista teknologioista, että osallistuakseen TRINITY-hankkeen seminaariin. Meillä oli myös oma vuoromme esiintyä TRINITY:n osastolla, jossa esittelimme hankkeen uusimpia innovaatioita vierailijoille ja etenkin PKT-yrityksille. Kokemuksemme perusteella tulemme seuraamaan ja mahdollisuuksien mukaan myös osallistumaan seuraavaankin EMO-tapahtumaan vuonna 2021.

Jorma Hintikka

TKI-päällikkö

Centria-ammattikorkeakoulu

p. 044 449 2637

Tero Kaarlela

TKI-asiantuntija

Centria-ammattikorkeakoulu

p. 040 487 7513

Jonne Näkki

TKI-asiantuntija

Centria-ammattikorkeakoulu

p. 044 725 0252